Hongyang Feed Machinery හි පාරිභෝගිකයෙකු ලෙස, අපි ඔබ වෙනුවෙන් මුදු අච්චුව දිනපතා භාවිතා කිරීම සහ නඩත්තු කිරීම සඳහා ප්රධාන කරුණු සම්පාදනය කර ඇත්තෙමු.

1. නව මුදු අච්චු භාවිතය

නව රින්ග් ඩයි එක නව රෝලර් කවචයකින් සමන්විත විය යුතුය: පීඩන රෝලරයේ නිවැරදි භාවිතය රින්ග් ඩයි භාවිතයට බලපාන වඩාත්ම තීරණාත්මක සාධකවලින් එකකි. අපගේ දිගුකාලීන නිෂ්පාදනය සහ සේවාව තුළ, බොහෝ රින්ග් ඩයි වල අසමාන වැඩ කරන පෘෂ්ඨයන්, අඩු සිදුරු අස්වැන්නක්, අඩු නිෂ්පාදන ධාරිතාවක් ඇති බව සහ නව රින්ග් ඩයි වලට ද්රව්ය නිපදවිය නොහැකි බව අපි සොයාගෙන ඇත්තෙමු. බොහෝ හේතු වන්නේ සම්මත නොවන එබීම භාවිතා කිරීමයි.

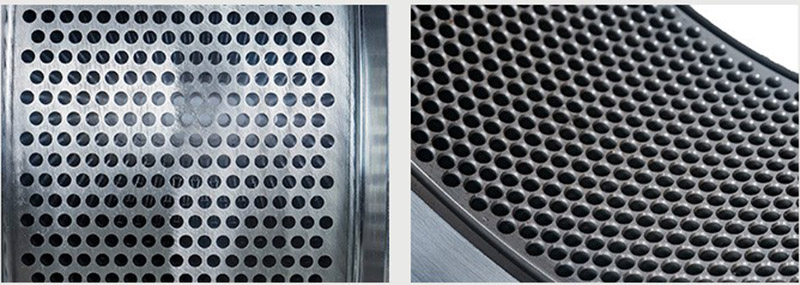

නව මුදු ඩයි හි ලක්ෂණය වන්නේ වැඩ කරන පෘෂ්ඨය පැතලි වීමයි, නමුත් අක්ෂි සිදුරුවල සුමටතාවය සහ මාර්ගෝපදේශක වරාය කැටිතිකරණය සඳහා සාමාන්ය අවශ්යතා සපුරාලන්නේ නැත. නව මුදු ඩයි හි අක්ෂි සිදුරු ද්රව්යය මත සාපේක්ෂව ඉහළ ප්රතිරෝධයක් සහ ඝර්ෂණ බලයක් ඇත (විශේෂයෙන් කුඩා විවරය වළලු ඩයි සඳහා), පැරණි කවචය දෙපසම දැඩි ලෙස අඳිනු ලබන අතර, ද්රව්යය රෝලර් කවචයේ ගෙවී ගිය කොටස් වලින් පීඩනය අඩු කරන වලක් තුළට ලිස්සා යාමට නැඹුරු වන අතර, එහි ප්රතිඵලයක් ලෙස නව මුදු ඩයි හි දෙපස ඇති අක්ෂි සිදුරු වලින් දුර්වල හෝ විසර්ජනයක් සිදු නොවේ. එබැවින්, නව මුදු ඩයි භාවිතය සඳහා නව රෝලර් කවචයකින් සමන්විත විය යුතුය. ආධාරක භාවිතය පැය 100 කට වඩා වැඩි කාලයක් පවතින බව සහතික කර ගන්න, සහ නව මුදු ඩයි හි වැඩ කරන පෘෂ්ඨය ඒකාකාරව සම්පීඩිත බවත්, අක්ෂි සිදුරු අස්වැන්න සහ ඔප දැමීමේ අනුපාතය අවශ්යතා සපුරාලන බවත් සහතික කරන්න. එවිට පමණක් මුදු ඩයි හි හොඳම කාර්ය සාධනය ලබා ගත හැකිය. රින්ග් ඩයි සඳහා පීඩන රෝලර් භාවිතා කිරීමේ මූලධර්මය නම්, භාවිතය ආරම්භයේදී සෑම රින්ග් ඩයි එකක්ම වෙනම පීඩන රෝලර් කට්ටලයකින් සමන්විත විය යුතු අතර, එම රෝලර් කවච කට්ටලයම අනෙකුත් රින්ග් ඩයි සමඟ ශ්රේණියේ භාවිතා කළ නොහැක.

2.නව මුදු ඩයි බිම් ඇඹරීම

කර්මාන්ත ශාලාවෙන් පිටවීමට පෙර, මුදු ඩයි එකේ ඩයි සිදුර කටර් එකකින් ඔප දමා ඇත, නමුත් එහි ක්ෂුද්ර මට්ටම තවමත් දර්පණ මතුපිට සුමටතා ප්රමිතියට ළඟා වී නොමැත. ඊට අමතරව, තාප පිරියම් කිරීමේදී ඔක්සයිඩ් ස්ථර වැනි විශේෂ ද්රව්ය ඉතිරි වේ. එබැවින්, එය භාවිතා කරන විට, ඩයි සිදුර කුඩු තෙල් සහ සිහින් වැලි වලින් අඹරා ගත යුතුය.

තෙතමනය දැක්වීමට කුඩු (තෙල් සහිත සහල් නිවුඩ්ඩ හොඳම) ගන්න. ජලය 4% ක් පමණ එකතු කර, පසුව ඒකාකාරව කලවම් කිරීම සඳහා සුදුසු තෙල් ප්රමාණයක් එකතු කරන්න. ද්රව්යය අතින් බෝලයකට අල්ලා ගන්න, එවිට එය පහසුවෙන් විසුරුවා හැරීමට පහසුය (සාමාන්ය නිෂ්පාදනයේදී වාෂ්ප නිවා දැමූ ද්රව්යවලට වඩා තරමක් තෙත් වේ). පළමුව, මිශ්ර ද්රව්ය සමඟ මුද්ද ඩයි මිනිත්තු තුනක් පමණ සෝදන්න. සිදුරු 98% ට වඩා වැඩි බව නිරීක්ෂණය කළ විට, සේදීම සහ ඇඹරීම සඳහා සිහින් වැලි එකතු කළ හැකිය. එකතු කරන ලද සියුම් වැලි ප්රමාණය තෙල් ද්රව්යයෙන් පහෙන් එකක් හෝ හතරෙන් එකක් වන අතර එය 4-5 වතාවක් හෝ ඊට වැඩි ගණනක් එකතු කළ යුතුය. සිහින් වැලි එකතු කරන සෑම අවස්ථාවකම, ධාරක ධාරාවේ වෙනස්කම් නිරීක්ෂණය කිරීම අවශ්ය වේ. ධාරාව සම්මත ධාරාවෙන් 70% නොඉක්මවිය යුතුය. සාමාන්ය විසර්ජන ධාරාව ස්ථායී වූ විට පමණක් සිහින් වැලි එකතු කළ හැකිය. විසර්ජන තත්ත්වය නිරීක්ෂණය කරන්න. ද්රව්යය ඉතා වියළි නොවේ නම් සහ දුමාරයක් තිබේ නම්, එය ද්රව්යයේ ඉහළ උෂ්ණත්වය නිසා ඇති විය යුතුය. සේදීමට පෙර ද්රව්යය සිසිල් වීමට ඉඩ දෙන්න. ෆ්ලෂ් කිරීමේදී ද්රව්යය ඉතා වියළී ගොස් පෙති යන්ත්රයේ කම්පනය සැලකිය යුතු ලෙස වැඩි වුවහොත්, ඩයි සිදුර අවහිර වීම හෝ පෙති යන්ත්රයේ ආරක්ෂිත පින් එක කැඩීම වැළැක්වීම සඳහා සුදුසු පරිදි ග්රීස් ස්වල්පයක් එකතු කළ යුතුය. සිහින් වැලි එකතු කර විනාඩි 20-30 ක් අඹරන්න, ඉන්පසු තෙල් භාවිතා කර ඩයි සිදුරෙන් සියුම් වැලි අඩංගු ද්රව්ය නිස්සාරණය කරන්න, එමඟින් තෙල් ඩයි සිදුර පිරවීමට ඉඩ සලසයි. සිදුරු අනුපාතය 98% ට වඩා වැඩි දැයි පරීක්ෂා කර යන්ත්රය පිරිසිදු කරන්න. රින්ග් ඩයි ෆ්ලෂ් කිරීමේ ක්රියාවලියේදී පීඩන රෝලර් අතර පරතරය පහසුවෙන් විශාල වීම නිසා, ආරම්භ කිරීමෙන් සහ පෝෂණය කිරීමෙන් පසු සුමට නිෂ්පාදනය සහතික කිරීම සඳහා, පීඩන රෝලර් අතර පරතරය එක් වරක් පරීක්ෂා කර සකස් කිරීම ද අවශ්ය වේ.

3. අවහිර කිරීමේ වළලු මිය යාමේ ප්රතිකාරය:

① ඩයි සිදුර තුළ පෝෂණය අවහිර වී ඇත. එය විශාල විවරයක් (D2.5mm හෝ ඊට වැඩි) නම්, එය සරඹ බිට් එකකින් සිදුරු කළ හැකිය, නැතහොත් සිමෙන්ති වානේ ඇණයකින් සිදුරු කළ හැකිය. භාවිතා කරන සරඹ බිට් හෝ වානේ ඇණය ඵලදායී සිදුරෙන් 0.2mm ට වඩා අඩු විය යුතු බව සලකන්න;

② අවහිර කරන ලද මුදු ඩයි වල සිදුරු ප්රමාණය D2.5mm ට වඩා අඩු නම්, පිස්තෝල සරඹයකින් හෝ වානේ ඇණයකින් එය බිඳ දැමීම දුෂ්කර වන අතර, සරඹ බිට් හෝ වානේ ඇණය ඩයි සිදුර තුළ අවහිර වී ඇති අතර එය පිටතට ගත නොහැක: මුදු ඩයි තෙල්වලින් තම්බා ගත හැකිය, තෙල් හෝ සත්ව හෝ එළවළු තෙල් භාවිතා කළ හැකි අතර, තෙල් ඉහළ උෂ්ණත්වයකදී රත් කර ඩයි සිදුරේ ඇති පෝෂකයේ කාබනීකරණය නිපදවිය හැකි අතර එය නිස්සාරණයට හිතකර වේ. මෙහෙයුම් ක්රමය: මුදු ඩයි යකඩ බාල්දියකට දමන්න, එන්ජින් ඔයිල් හෝ සත්ව සහ එළවළු තෙල් එකතු කරන්න, තෙල් මතුපිට මුදු ඩයි ගිල්විය යුතුය. තෙල් බාල්දිය තෙල් මතුපිටට වඩා මීටර් 0.5 ක් උස විය යුතුය (වඩාත් සුදුසු වන්නේ ආවරණයක් සහිතව) රත් වූ පසු තෙල් පිටාර ගැලීම වැළැක්වීම සඳහා අනතුරු සිදු වේ. සියල්ල සූදානම් වූ පසු, කුඩා ගින්නක් මත එය රත් කර තාපාංකයෙන් පසු පැය 6-10 ක් උෂ්ණත්වය පාලනය කරන්න. ඉහළ ප්රෝටීන් පෝෂණය සඳහා පැය 8-10 ක් ගතවේ;

③ පිසූ වහාම එය පිටතට නොගන්න, මන්ද මෙම අවස්ථාවේදී රින්ග් ඩයි හි උෂ්ණත්වය ඉහළ බැවින්, එය ඩයි කුහරය තුළ පෝෂණය වියළී දැඩි කරනු ඇත, එය නිස්සාරණයට හිතකර නොවේ. එය පැය දෙකක් පමණ තෙල් සමඟ සිසිල් කළ යුතු අතර, පසුව පිටතට ගෙන ස්ථාපනය කළ යුතු අතර, පසුව තෙල් සමඟ මිශ්ර කළ අංශු ද්රව්ය රින්ග් ඩයි සේදීමට භාවිතා කළ යුතුය. ෆ්ලෂ් කිරීම ආරම්භයේදී, ද්රව්ය කුඩා ප්රමාණයක් පෝෂණය කළ යුතු අතර, විසර්ජන තත්ත්වය, පෙති යන්ත්රයේ ධාරාව සහ යන්ත්ර කම්පනය නිරීක්ෂණය කළ යුතුය. අධික පීඩනය හෝ පෙති යන්ත්රයේ ආරක්ෂිත පින් එක කැඩී යාම හේතුවෙන් මුද්ද ඩයි ඉරිතලා යාම වැළැක්වීම සඳහා පෝෂණය ඉතා වේගවත් නොවිය යුතුය. සිදුරු 98% දක්වා ළඟා වන තුරු මුද්ද ඩයි සේදීම.

පළ කිරීමේ කාලය: සැප්තැම්බර්-18-2023